Întrucât conductorii de aluminiu sunt din ce în ce mai utilizați în cablajele auto, acest articol analizează și organizează tehnologia de conectare a cablajelor de alimentare din aluminiu și analizează și compară performanța diferitelor metode de conectare pentru a facilita selecția ulterioară a metodelor de conectare a cablajelor de alimentare din aluminiu.

01 Prezentare generală

Odată cu promovarea utilizării conductorilor de aluminiu în cablajele auto, utilizarea conductorilor de aluminiu în locul conductorilor tradiționali de cupru este în creștere treptată. Cu toate acestea, în procesul de aplicare a firelor de aluminiu care înlocuiesc firele de cupru, coroziunea electrochimică, fluajul la temperaturi ridicate și oxidarea conductorilor sunt probleme care trebuie abordate și rezolvate în timpul procesului de aplicare. În același timp, aplicarea firelor de aluminiu care înlocuiesc firele de cupru trebuie să îndeplinească cerințele firelor de cupru originale. Proprietățile electrice și mecanice trebuie să evite degradarea performanței.

Pentru a rezolva probleme precum coroziunea electrochimică, fluajul la temperaturi ridicate și oxidarea conductorilor în timpul aplicării firelor de aluminiu, există în prezent patru metode de conectare principale în industrie, și anume: sudarea prin frecare și sudarea prin presiune, sudarea prin frecare, sudarea cu ultrasunete și sudarea cu plasmă.

Următoarea este o analiză și o comparație a performanței principiilor și structurilor de conectare ale acestor patru tipuri de conexiuni.

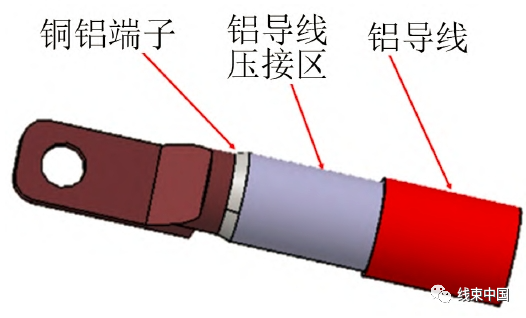

02 Sudare prin frecare și sudare prin presiune

Sudarea prin frecare și îmbinarea prin presiune utilizează mai întâi tije de cupru și tije de aluminiu pentru sudarea prin frecare, apoi se ștanțează tijele de cupru pentru a forma conexiuni electrice. Tijele de aluminiu sunt prelucrate și modelate pentru a forma capete de sertizare din aluminiu, iar apoi se produc terminale de cupru și aluminiu. Apoi, firul de aluminiu este introdus în capătul de sertizare din aluminiu al terminalului cupru-aluminiu și sertizat hidraulic prin intermediul unui echipament tradițional de sertizare pentru cablajul de cabluri pentru a finaliza conexiunea dintre conductorul de aluminiu și terminalul cupru-aluminiu, așa cum se arată în Figura 1.

Comparativ cu alte forme de conectare, sudarea prin frecare și sudarea prin presiune formează o zonă de tranziție între aliajele de cupru și aluminiu prin sudarea prin frecare a barelor de cupru și aluminiu. Suprafața de sudură este mai uniformă și mai densă, evitând eficient problema fluajului termic cauzată de coeficienții de dilatare termică diferiți ai cuprului și aluminiului. În plus, formarea zonei de tranziție a aliajului evită eficient și coroziunea electrochimică cauzată de diferitele activități metalice dintre cupru și aluminiu. Etanșarea ulterioară cu tuburi termocontractabile este utilizată pentru a izola pulverizarea cu sare și vaporii de apă, ceea ce evită eficient și apariția coroziunii electrochimice. Prin sertizarea hidraulică a firului de aluminiu și a capătului sertizat de aluminiu al terminalului cupru-aluminiu, structura monofilament a conductorului de aluminiu și stratul de oxid de pe peretele interior al capătului sertizat de aluminiu sunt distruse și decojite, iar apoi răcirea este completă între firele individuale și între conductorul de aluminiu și peretele interior al capătului sertizat. Combinația de sudură îmbunătățește performanța electrică a conexiunii și oferă cele mai fiabile performanțe mecanice.

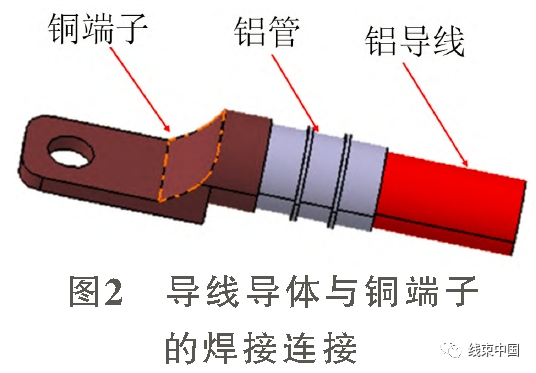

03 Sudare prin frecare

Sudarea prin frecare folosește un tub de aluminiu pentru a sertiza și modela conductorul de aluminiu. După tăierea feței terminale, se efectuează sudarea prin frecare cu terminalul de cupru. Conexiunea sudabilă dintre conductorul de sârmă și terminalul de cupru se realizează prin sudare prin frecare, așa cum se arată în Figura 2.

Sudarea prin frecare conectează firele de aluminiu. Mai întâi, tubul de aluminiu este instalat pe conductorul firului de aluminiu prin sertizare. Structura monofilament a conductorului este plastifiată prin sertizare pentru a forma o secțiune transversală circulară strânsă. Apoi, secțiunea transversală de sudură este aplatizată prin rotire pentru a finaliza procesul. Pregătirea suprafețelor de sudare. Un capăt al terminalului de cupru este structura de conectare electrică, iar celălalt capăt este suprafața de conectare sudură a terminalului de cupru. Suprafața de conectare sudură a terminalului de cupru și suprafața de sudură a firului de aluminiu sunt sudate și conectate prin sudare prin frecare, iar apoi bavura de sudură este tăiată și modelată pentru a finaliza procesul de conectare a firului de aluminiu prin sudare prin frecare.

Comparativ cu alte forme de conectare, sudarea prin frecare formează o conexiune de tranziție între cupru și aluminiu prin sudarea prin frecare între terminalele de cupru și firele de aluminiu, reducând eficient coroziunea electrochimică a cuprului și aluminiului. Zona de tranziție a sudării prin frecare cupru-aluminiu este etanșată cu tub termocontractabil adeziv în etapa ulterioară. Zona de sudură nu va fi expusă la aer și umiditate, reducând și mai mult coroziunea. În plus, zona de sudură este locul unde conductorul de sârmă de aluminiu este conectat direct la terminalul de cupru prin sudare, ceea ce crește eficient forța de tracțiune a îmbinării și simplifică procesul de procesare.

Cu toate acestea, dezavantajele există și în conexiunea dintre firele de aluminiu și terminalele cupru-aluminiu din Figura 1. Aplicarea sudării prin frecare la producătorii de cablaje necesită echipamente speciale separate de sudare prin frecare, care au o versatilitate redusă și cresc investițiile în active fixe ale producătorilor de cablaje. În al doilea rând, în sudarea prin frecare, în timpul procesului, structura monofilament a firului este sudată direct prin frecare cu terminalul de cupru, rezultând cavități în zona de conectare a sudării prin frecare. Prezența prafului și a altor impurități va afecta calitatea finală a sudării, provocând instabilitate în proprietățile mecanice și electrice ale conexiunii sudate.

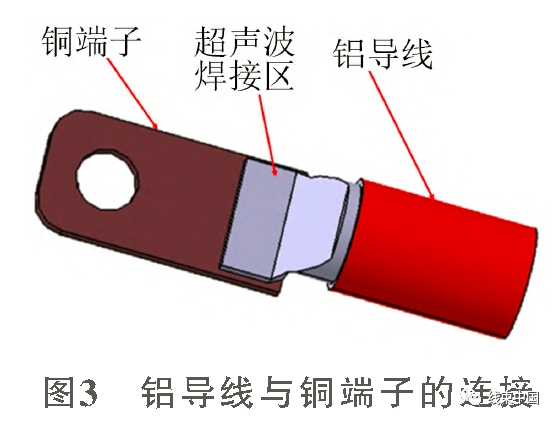

04 Sudare cu ultrasunete

Sudarea cu ultrasunete a firelor de aluminiu utilizează echipamente de sudare cu ultrasunete pentru a conecta firele de aluminiu și terminalele de cupru. Prin oscilația de înaltă frecvență a capului de sudare al echipamentului de sudare cu ultrasunete, monofilamentele de sârmă de aluminiu și firele de aluminiu și terminalele de cupru sunt conectate împreună pentru a completa sârma de aluminiu, iar conexiunea terminalelor de cupru este prezentată în Figura 3.

Conexiunea prin sudură cu ultrasunete are loc atunci când firele de aluminiu și terminalele de cupru vibrează la unde ultrasonice de înaltă frecvență. Vibrațiile și frecarea dintre cupru și aluminiu completează conexiunea dintre cupru și aluminiu. Deoarece atât cuprul, cât și aluminiul au o structură cristalină metalică cubică cu fețe centrate, într-un mediu de oscilații de înaltă frecvență, în aceste condiții, înlocuirea atomică în structura cristalină metalică este finalizată pentru a forma un strat de tranziție al aliajului, evitând eficient apariția coroziunii electrochimice. În același timp, în timpul procesului de sudare cu ultrasunete, stratul de oxid de pe suprafața monofilamentului conductor de aluminiu este îndepărtat, iar apoi conexiunea de sudură dintre monofilamente este finalizată, ceea ce îmbunătățește proprietățile electrice și mecanice ale conexiunii.

Comparativ cu alte forme de conectare, echipamentul de sudură cu ultrasunete este un echipament de procesare utilizat în mod obișnuit de producătorii de cablaje. Nu necesită investiții noi în active fixe. În același timp, terminalele utilizează terminale ștanțate în cupru, iar costul terminalelor este mai mic, deci are cel mai bun avantaj de cost. Există însă și dezavantaje. Comparativ cu alte forme de conectare, sudarea cu ultrasunete are proprietăți mecanice mai slabe și o rezistență scăzută la vibrații. Prin urmare, utilizarea conexiunilor de sudură cu ultrasunete nu este recomandată în zonele cu vibrații de înaltă frecvență.

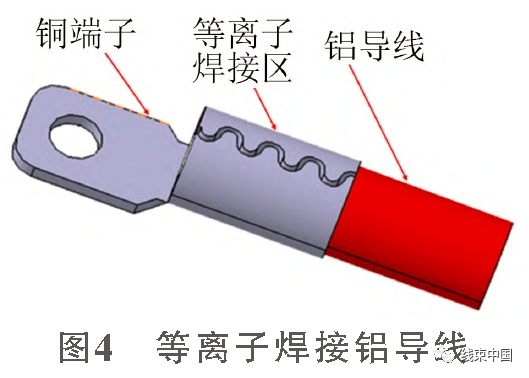

05 Sudare cu plasmă

Sudarea cu plasmă utilizează terminale de cupru și fire de aluminiu pentru conexiunea sertizată, iar apoi, prin adăugarea de aliaj de lipire, arcul cu plasmă este utilizat pentru a iradia și încălzi zona care urmează să fie sudată, a topi aliajul de lipire, a umple zona de sudură și a finaliza conexiunea firului de aluminiu, așa cum se arată în Figura 4.

Sudarea cu plasmă a conductorilor de aluminiu utilizează mai întâi sudarea cu plasmă a terminalelor de cupru, iar sertizarea și fixarea conductorilor de aluminiu se finalizează prin sertizare. Terminalele de sudare cu plasmă formează o structură în formă de butoi după sertizare, iar apoi zona de sudură a terminalelor este umplută cu aliaj de lipit care conține zinc, iar capătul sertizat este adăugat aliaj de lipit care conține zinc. Sub iradierea arcului cu plasmă, aliajul care conține zinc este încălzit și topit, apoi intră în spațiul dintre firele din zona de sertizare prin acțiune capilară pentru a finaliza procesul de conectare a terminalelor de cupru și a firelor de aluminiu.

Sudarea cu plasmă a firelor de aluminiu realizează conexiunea rapidă dintre firele de aluminiu și terminalele de cupru prin sertizare, oferind proprietăți mecanice fiabile. În același timp, în timpul procesului de sertizare, printr-un raport de compresie de 70% până la 80%, se completează distrugerea și decojirea stratului de oxid al conductorului, îmbunătățind eficient performanța electrică, reducând rezistența de contact a punctelor de conectare și prevenind încălzirea acestora. Apoi, se adaugă aliaj de lipit care conține zinc la capătul zonei de sertizare și se utilizează un fascicul de plasmă pentru a iradia și încălzi zona de sudură. Aliajul de lipit care conține zinc este încălzit și topit, iar aliajul umple golul din zona de sertizare prin acțiune capilară, obținând apă pulverizată cu sare în zona de sertizare. Izolarea prin vapori evită apariția coroziunii electrochimice. În același timp, deoarece aliajul de lipit este izolat și tamponat, se formează o zonă de tranziție, care evită eficient apariția fluajului termic și reduce riscul creșterii rezistenței de conectare la șocuri termice și reci. Prin sudarea cu plasmă a zonei de conectare, performanța electrică a zonei de conectare este îmbunătățită eficient, iar proprietățile mecanice ale zonei de conectare sunt, de asemenea, îmbunătățite în continuare.

Comparativ cu alte forme de conectare, sudarea cu plasmă izolează terminalele de cupru și conductorii de aluminiu prin stratul de sudură de tranziție și stratul de sudură întărit, reducând eficient coroziunea electrochimică a cuprului și aluminiului. Stratul de sudură întărit înfășoară fața terminală a conductorului de aluminiu, astfel încât terminalele de cupru și miezul conductorului să nu intre în contact cu aerul și umiditatea, reducând și mai mult coroziunea. În plus, stratul de sudură de tranziție și stratul de sudură întărit fixează strâns terminalele de cupru și îmbinările firelor de aluminiu, crescând eficient forța de extragere a îmbinărilor și simplificând procesul de procesare. Există însă și dezavantaje. Aplicarea sudării cu plasmă la producătorii de cablaje necesită echipamente separate dedicate pentru sudarea cu plasmă, care au o versatilitate redusă și cresc investițiile în active fixe ale producătorilor de cablaje. În al doilea rând, în procesul de sudură cu plasmă, lipirea este finalizată prin acțiune capilară. Procesul de umplere a golurilor în zona de sertizare este incontrolabil, rezultând o calitate finală instabilă a sudării în zona de conectare a sudării cu plasmă, rezultând abateri mari ale performanței electrice și mecanice.

Data publicării: 19 februarie 2024